alwepo.com – Sebagaimana kita ketahui, PT Krakatau Steel (Persero) merupakan salah satu perusahaan BUM Kebanggaan Indonesia. PT Krakatau Steel bergerak dalam bidang produksi besi dan baja, berikut penjelasan lengkap tentang PT Krakatau Steel.

Sejarah Singkat PT Krakatau Steel

PT. Krakatau Steel berdiri sejak tanggal 31 Agustus 1970 dengan adanya surat keputusan dari Pemerintah Indonesia melalui Indonesian Goverment Regulation (IGR) dengan P.P.No. 35 tahun 1970 yang berisi tentang penindak lanjutan proyek besi baja dan di sahkan oleh Tan Hong Kie di Jakarta.

Industri baja umumnya bersifat padat modal (capital besar/ intensif), karena itu di negara berkembang di awali dengan perusahaan negara (BUMN), seperti PT Krakatau Steel. Tujuan didirikannya pabrik baja adalah untuk memenuhi kebutuhan vital industrialisasi dan pembangunan nasional. Selain itu biasanya untuk kepentingan nasional dalam rangka pembangunan atau pengembangan wilayah terpencil, seperti Cilegon-Banten pada saat itu.

Unit Produksi PT Krakatau Steel

Untuk melakukan sebuah produksi, PT. Krakatau Steel dibagi dalam beberapa pabrik (plant)/ divisi, yaitu :

Pabrik pengolahan besi dan baja (Direct Reduction Iron Plant)

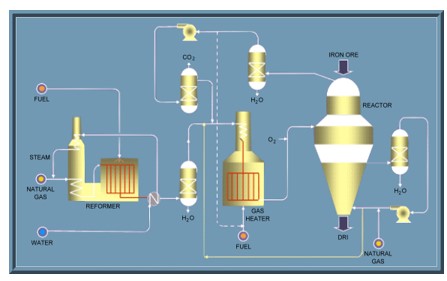

Unit ini merupakan suatu pabrik yang menangani proses pengolahan bijih besi/ pellet menjadi besi sponge. Besi sponge merupakan bahan baku mentah untuk membuat baja, bentuk dari besi sponge tersebut seperti butiran-butiran kelereng. Untuk dijadikan besi sponge, maka bijih besi tersebut di proses reduksi secara langsung (direct reduction).

Pabrik Besi Sponge terbagi menjadi tiga buah pabrik yaitu, Pabrik Besi Sponge yang baru, dimana dirancang dengan teknologi HYL III, Pabrik Besi Sponge yang lama dengan teknologi HYL I, dan Pabrik Besi Sponge dengan teknologi HYL II. Pabrik Besi Sponge dengan teknologi HYL I memiliki empat buah modul. Masing-masing modul terdiri dari satu reformer, empat reaktor fixed bed dan fasilitas bantu seperti :

- Sistem penangan material untuk bahan baku dan hasil

- Plant untuk menangani permasalahan air

- Sistem air pendingin

- Sistem untuk gas inert serta udara instrumen

- Fasilitas pembangkitan uap

Sedangkan untuk Pabrik Besi Sponge dengan teknologi HYL III mempunyai komponen-komponen pokok seperti berikut ini :

- Peralatan penghasil gas reduksi (reducing gas generation equipment)

- Peralatan reduksi (reduction equipment)

- Sistem penyerap CO2

- Sirkuit gas reduksi dan sirkuit pendingin

- Sistem penanganan material untuk bahan atau pellet

- Sistem penanganan material hasil (besi sponge)

- Peralatan bantu (auxiliary equipment)

Modul I dan II dikelompokkan ke plant 1 dan modul III dan IV dikelompokkan ke plant 2. Masing-masing plant berbagi fasilitas bantu. Dengan keempat modul ini, maka PT. Krakatau Steel dapat menghasilkan besi sponge sebanyak 500.000 ton per tahun. Dengan digantikannya teknologi HYL I dengan teknologi HYL III, maka produksi besi sponge dapat ditingkatkan menjadi 1.350.000 ton per tahun dengan adanya tingkat metalisasi lebih dari 92% dengan dua reaktor yang beroperasi.

Konsumsi gas alam juga menurun, karena adanya loop daur ulang gas reduksi. Pengoperasian pabrik juga lebih mudah karena teknologi kendali yang digunakan sudah maju, yaitu dengan sistem DCS (Distributed Control System). Berikut ini adalah skematik proses produksi pada Pabrik Pengolahan Besi dan Baja (Direct Reduction Iron Plant).

SSP (Slab Steel Plant)

Pabrik peleburan besi dan baja di PT. Krakatau Steel, dibagi menjadi dua jenis, yaitu SSP I (Slab Steel Plant I) dan SSP I (Slab Steel Plant II). Pabrik ini berfungsi untuk melakukan peleburan besi dan baja untuk menjadi suatu kasur baja (slab). Kasur baja ini akan menjadi bahan baku prosses pembuatan lembaran baja (strip). SSP I dibangun tahun 1982 dengan teknologi pembuatan baja MANGHH dan CONCAST dari Jerman. SSP I (Slab Steel Plant I) terdiri dari 4 dapur baja listrik dengan masing-masing berkapasitas 130 ton dan 2 mesin CONCAST (mesin tuang continue) serta Ladle Furnace (1997).

Pada tahun 1998 dilakukan modifikasi pada mesin CONCAST yang ada SSP I (Slab Steel Plant I) ini, sehingga mampu memiliki kapasitas 1.000.000 ton pertahun. Sedangkan SSP II (Slab Steel Plant II) dibangun tahun 1993 dengan menggunakan teknologi pembuatan baja dari Voest Alpine-Austria. Pabrik ini dilengkapi 2 dapur baja listrik dan 1 CONCAST serta Ladle Furnace dan RH vacuum degassing untuk memproduksi baja karbon ultra rendah. SSP II (Slab Steel Plant II) ini berkapasitas 800.000 ton per tahun.

Adapun proses produksi yang terjadi dalam pabrik ini dapat dijelaskan sebagai berikut

Besi sponge diisikan dalam dapur listrik dengan menggunakan continous feeding, selain sponge, dapur listrik juga diisi dengan besi tua (scrap) dan batu kapur secukupnya kemudian semua bahan tersebut dilebur menjadi baja cair yang masih berbentuk batangan/ lembaran-lembaran besi yang belum diolah (kasur besi/ slab), dimana dalam proses ini dibutuhkan panas yang sangat tinggi, yaitu mencapai titik didih 1650°C. Sumber panasnya berasal dari energi listrik yang dialirkan melalui elektroda listrik yang membara. Kapasitas produksi terpasang yaitu sekitar 1.000.000 ton/ tahun.

Perlengkapan utama pada pabrik slab baja ini yaitu : 4 buah dapur listrik (EAF), dimana masing-masing berkapasitas 120 ton baja cair, dan dua buah mesin continue (CCM) dengan masing-masing satu jalur percetakan slab (mould). Adapun skematik poses produksinya adalah seperti gambar berikut.

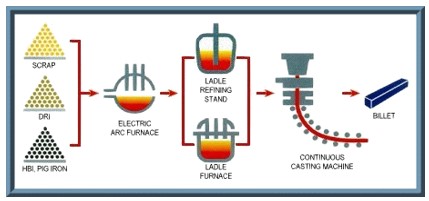

BSP (Billet Steel Plant)

Pabrik billet baja adalah pabrik yang membuat baja dalam bentuk batangan (billet). Baja batangan tersebut akan digunakan sebagai bahan baku dalam pembuatan baja profil, baja tulangan beton, dan batang kawat. Bahan baku utama pabrik billet baja adalah sponge iron yang dihasilkan oleh pabrik besi sponge.

Bahan baku utama yaitu besi sponge bersama-sama dengan besi tua (scrap) dan paduan fero dilebur dan diolah didalam dapur listrik (Electric Arc Furnace) untuk dicairkan. Setelah menjadi cairan baja kemudian dituang kedalam cetakan.

Pabrik billet baja mempunyai peralatan utama yang terdiri dari empat buah strain. Dengan peralatan ini, pabrik billet mempunyai kapasitas produksi lebih dari 600.000 ton baja per tahun. Pabrik ini menggunakan teknologi MANGHH dan CONCAST dari Jerman.

Billet yang dihasilkan mempunyai 3 macam ukuran penampang, yaitu :

- Ukuran 110 x 110 mm, 120 x 120 mm, 130 x 130mm

- Standar panjangnya adalah 9 m dan 12 m

Adapun proses pembuatan baja pada pabrik ini hampir sama dengan proses pabrik Slab (Slab Steel Plant), namun perbedaannya hanya terletak pada bentuk hasil cetakan. Hasil produk pabrik ini adalah baja batangan (billet) bukan kasur baja (slab). Perbedaan antara billet dan slab adalah pada dimensinya, seperti ditunjukkan oleh Gambar BSP (Billet Steel Plant) memiliki perlengkapan utama yaitu empat buah dapur listrik (EAF) dan empat buah mesin tuang berkelanjutan (continous casting). Pada Gambar berikut terlihat skematik proses produksi pada BSP (Billet Steel Plant).

Pabrik Baja Lembaran Panas (Hot Strip Mill)

Pabrik Baja Lembar Panas merupakan bagian pabrik untuk menghasilkan lembaran-lembaran baja. Dengan menggunakan alat overhead crane, slab dibersihkan terlebih dahulu dengan roller table dan siap untuk dimasukkan furnace dengan menggunakan slab pusher. Didalam frunace, slab dipanaskan dengan temperature mencapai sekitar 13000C. Setelah itu slab tersebut dikirim ke routhing stand. Di routhing stand, slab dilakukan proses rolling untuk direduksi ketebalannya, yaitu dari ±200mm menjadi ±20-40 mm.

Pada finishing stand, slab hasil rolling di routhing stand tadi, dilakukan proses roll kembali untuk mendapatkan ketebalan ukuran yang direncanakan tergantung dari permintaan konsumen (maksimum ± 1,8-3 mm). Proses produksi pada Pabrik Baja Lembar Panas ini dapat dilihat pada gambar berikut.

Adapun perlengkapan utama dari Pabrik Baja Lembar Panas antara lain:

- Lima buah finishing stand yang dilengkapi dengan alat ukur untuk mengontrol secara otomatis terhadap pengukuran lebar, tebal dan temperatur lembaran (strip).

- Sebuah for high finishing stand yang dilengkapi dengan alat berupa flange edger roll dan water desclaler dengan tekanan 400 bar.

- Sebuah dapur pemanas yang berkapasitas 300 ton/ jam dengan bahan bakar gas alam.

- Sebuah down coiler lengkap dengan conveyer.

- Dua jalur mesin pemotong yang digunakan untuk stiling atau recoiling, dimana untuk strip tebalnya adalah ±10 mm, yang pengoperasiannya dikendalikan oleh komputer, serta untuk triming plat dengan ketebalan 4 – 25 mm.

Pabrik Baja Lembar Dingin (Cold Rolled Mill)

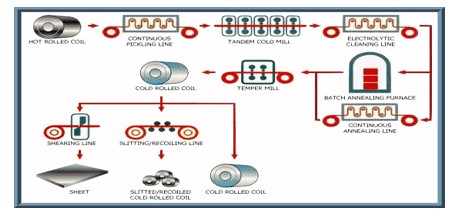

Pabrik Baja Lembar Dingin merupakan suatu pabrik yang mengolah (mereduksi/ menipiskan menjadi lebih tipis) lembaran baja dari hasil yang telah ditipiskan sebelumnya oleh Pabrik Baja Lembar Panas/ Hot Strip Mill (HSM).

- Lembaran baja hasil dari Pabrik Baja Lembar Panas tersebut ditipiskan kembali melalui proses CTCM (Continous Tandem Cold Mill) yang mana mampu mereduksi ketebalan sampai 92% lebih tipis dari hasil ketebalan semula.

- Proses ini merupakan proses reduksi ketebalan lembaran (strip) tanpa memanaskan lembaran terlebih dahulu pada furnace (seperti proses di Pabrik Baja Lembar Panas), melainkan lembaran tersebut tanpa dipanaskan langsung dikenakan gaya tekan dari roll, atau disebut dengan roll force (roll force bisa menekan hingga ±1200 ton).

- Sebelum dilakukannya reduksi ketebalan tersebut, lembaran baja tersebut harus dibersihkan terlebih dahulu dari terak hasil pemanasan lembaran pada proses reduksi di Pabrik Baja Lembar Panas, serta dari kotoran lain, seperti karat, debu, dan lain sebagainya, akibat proses peyimpanan/ penggudangan sebelum diprosesnya lembaran tersebut di Pabrik Baja Lembar Dingin.

- Proses pembersihan tersebut dilakukan dengan menggunakan HCL (asal klorida/ hidro chloride). Proses pembersihan tersebut berlangsung di seksi CPL (Continous Pickling Line).

- Setelah dibersihkan, barulah dilakukan proses reduksi ketebalan melalui proses rolling mill pada seksi CTCM (Continous Tandem Colled Mill).

- Hasil dari proses ini bisa langsung dijual ke konsumen, atau bisa juga dilakukan penyempunaan. Tahapan penyempurnaan tersebut yaitu melalui proses annealing dengan sistem BAF (Batch Annealing Furnace) dan CAL (Continous Annealing).

- Proses annealing tersebut bertujuan untuk melakukan perbaikan sifat material (material properties) seperti keuletan, kekerasan dan lain sebagainya.

- Tahapan penyempurnaan ini dilanjutkan dengan tahapan tampering dengan menggunakan tamper roll mill. Tujuan dari proses tampering ini adalah untuk meluruskan lengkungan-lengkungan/ gelombang-gelombang yang terdapat pada lembaran baja (dapat dilogikakan seperti proses menyetrika pakaian).

- Setelah itu dilakukan proses finishing,

- yaitu dengan melakukan side trimming, yaitu proses pemotongan tepi dari lembaran baja, sehingga ukuran produk semakin presisi, dilanjutkan dengan proses shearing, yaitu proses pemotongan lembaran baja menjadi ukuran yang lebih kecil (sesuai pesanan), dilanjutkan dengan proses slitting, yaitu proses pemotongan baja menjadi semacam tali, yang akan digunakan untuk mengikat gulungan lembaran baja nantinya, kemudian dilakukan tahapan proses recoiling (proses penggulungan kembali lembaran baja). Berikut ini adalah skematik proses produksi pada Pabrik Baja Lembar Dingin.

Pabrik Batang Kawat (Wire Rod Mill)

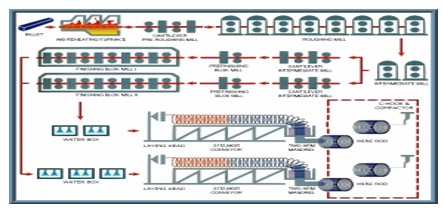

Pabrik Batang Kawat adalah sebuah pabrik yang memproses batangan kawat baja. Produk-produk pabrik batang kawat juga merupakan bahan baku dari pabrik-pabrik seperti pabrik kawat las, kawat paku, tali baja, dan lain sebagainya. Dengan melakukan penimbangan, pencatatan, dan pemeriksaan secara visual serta pengaturan posisi billet, dilanjutkan ke tahap furnace, dimana billet tersebut dipanaskan dengan temperatur 12000C. Kemudian billet didorong dengan alat yang disebut billet injektor. Setelah itu billet didinginkan dengan air, maka billet siap untuk digulung menggunakan loop plyer.

Peralatan utama dalam pabrik Wire Rood Plant (WRP) adalah :

- Sebuah furnace dengan kapasitas 60 ton/jam.

- Dua buah conveyor

- Dua buah mesin untuk merapikan atau mengompakkan gulungan dan mengikatnya

Kapasitas produksi pabrik ini mencapai 200.000 ton/ tahun batang kawat. Diameter kawat yang dihasilkan adalah 5,5 mm, 8 mm, 10 mm, dan 12 mm. , panjang kawat 10.000 mm, berat 900 Kg, luas penampang 110×110 mm. Untuk variasi batang kawat yang dihasilkan terdiri dari :

- Batang kawat karbon rendah

- Batang kawat untuk elektroda las

- Batang kawat untuk cold heealding

Adapun skematik proses produksi pada Pabrik Batang Kawat terlihat pada gambar di bawah ini.

Anak Perusahaan PT Krakatau Steel

PT. Krakatau Steel juga memiliki sepuluh anak perusahaan, yang berfungsi untuk menunjang operasional perusahaan. Anak perusahaan itu antara lain :

KHI Pipe Industry

Anak perusahaan PT Krakatau Steel yang pertama yaitu PT KHI didirikan pada bulan Januari 1973 dan bertujuan untuk memproduksi pipa kualitas tinggi yang akan memenuhi tuntutan industri minyak dan gas yang terus meningkat dan proyek konstruksi besar lainnya.

Latinusa (Plat Timah Nusantara)

Anak perusahaan PT Krakatau Steel yang kedua yaitu PT Latinusa adalah perusahaan gabungan antara PT. Krakatau Steel dengan PT. Tambang Timah dan PT. Nusantara Ampera Bhakti, yang didirikan pada tanggal 10 Agustus 1982 dengan tujuan :

- Membangun dan mengoperasikan pabrik pelat baja tipis berlapis timah untuk bahan baku pembuatan kaleng di kawasan industri cilegon.

- Memasarkan hasil produksinya ke dalam ke keluar negeri.

Kapasitas produksi PT. Latinusa adalah 130.000 ton/ tahun (dalam bentuk lembaran dan gulungan).

Krakatau Wajatama

Didirikan pada tahun 1992, dimana perusahaan ini memproduksi berbagai produk baja batangan yang berkualitas tinggi, seperti : INP, IWF, H-Beam, U-Channel dan L-Angles, Baja Tulangan (Deformed dan Plain Bars) serta Kawat Baja Profil. Perusahaan ini memiliki tiga fasilitas terbaik yang menerapkan pedoman kualitas untuk menjamin bahwa PT. Krakatau Wajatama hanya memproduksi yang terbaik untuk kepuasan pelanggan. Fasilitas produksi tersebut adalah section will, bar will dan cold wire drawing.

KE (Krakatau Enginering)

Didirikan pada tanggal 12 Oktober 1988 yang bertugas melayani dan mengerjakan pekerjaan dari pemerintah maupun swasta berupa EPC Contractor (Engineering, Procurement, Construction) dan Konsultan (studi, manajemen proyek dan perawatan industri). Gedung operasional berada di wilayah Cilegon dengan luas 3.330 m² sedangkan kantor pusatnya berada di lantai 7 Gedung Wisma Baja Jalan Jenderal Gatot Subroto Kavling 54 Jakarta. Kepuasan pelanggan adalah target PT. Krakatau Engineering dan telah diwujudkan dengan keberhasilan mendapatkan pengakuan internasional yang berupa sertifikasi ISO 19001 tahun 1996 dan selalu berpedoman pada motto yang berbunyi “Better, Faster and Cost Effective”.

KIEC (Krakatau Industrial Estate Cilegon)

Krakatau Industrial Estate Cilegon didirikan pada tanggal 16 Juni 1982 dengan misi menjadi pusat/ mengatur lokasi industri hulu dan hilir industri baja, kimia dan petrokimia, serta telah mengikuti urutan logis pengembangan dan pembangunan, khususnya sehubungan dengan daya tariknya dari segi lokasi yang strategis dan fasilitas infrastruktur yang tersedia. PT. Krakatau Industrial Estate Cilegon telah sukses membangun jalur bisnis seperti properti industri, properti komersial, properti rumah tinggal, investasi dan perdagangan.

KIT (Krakatau Information Technology)

KIT hadir dalam dunia teknologi informasi sejak tahun 1993 dengan basis tenaga IT professional. PT. Krakatau Steel mengembangkan teknologi informasi untuk mendukung proses bisnis dan pengambilan keputusan di perusahaan. KIT tumbuh dengan corporate vision yang berorientasi ke depan sebagai “Pusat Keunggulan Teknologi Informasi Bidang Industri dan Komunikasi Kelas Dunia”. KIT memberikan solusi bisnis berbasis teknologi informasi yang terintegrasi untuk mengoptimalkan proses bisnis dan memberikan manfaat ekonomi pada pelanggan.

KIT memberikan jasa konsultasi, perencanaan, pengembangan instalasi, implementasi dan jasa pendukung termasuk komunikasi dan perangkat lunak teknologi informasi

Krakatau Daya Listrik

Merupakan perusahaan pembangkit listrik tenaga uap dengan kapasitas 400 MW yang digunakan untuk mensuplai kebutuhan listrik PT. Krakatau Steel. Sahamnya 100% dimiliki oleh PT Krakatau Steel.

- Krakatau Daya Listrik didirikan tanggal 1 Maret 1996. Penjualan PT. Krakatau Daya Listrik sebagaian besar ditujukan kepada PT Krakatau Steel dan saat ini sedang dijajaki kemungkinan untuk menjual listrik kepada PLN.

Krakatau Medika

Krakatau Medika bekerja untuk mengoperasikan rumah sakit dan memberikan jasa pelayanan kesehatan lainnya kepada karyawan PT. Krakatau Steel dan masyarakat sekitarnya. Hal ini dilakukan guna mendukung kinerja yang optimal kepada karyawan dan menciptakan lingkungan yang sehat.

Krakatau Bandar Samudra

Krakatau Bandar Samudera terletak di Pelabuhan Cigading yang memiliki kedalaman pelabuhan yang tidak dimiliki oleh perusahaan lain di Indonesia, dimana berbagai jenis kapal bisa dengan mudah bersandar. Untuk mendukung kelancaran operasinya, PT. Krakatau Bandar Samudera dilengkapi dengan 3 buah gudang tertutup yang masing-masing berukuran 30 x 130 m, open storage dan masih tersedia kurang lebih 240 Ha lahan untuk investasi. Penunjang lainnya yaitu dermaga luar sepanjang 855 m, dermaga dalam sepanjang 243 m, dermaga Tongkang 75 m, serta dermaga ekspor dan standar yang mampu melayani 10 kapal dalam waktu yang bersamaan. Secara umum jasa yang diberikan oleh PT. Krakatau Bandar Samudera meliputi jasa dermaga, bongkar muat, jasa pengarungan dan jasa kawasan.

Krakatau Tirta Industri

Didirikan pada tanggal 1 Maret 1996, merupakan anak perusahaan yang sahamnya 100% dimilikioleh PT. Krakatau Steel. Perusahaan ini sebelumnya merupakan unit penunjang kegiatan operasional PT. Krakatau Steel dalam bidang penyediaan air bersih yang mulai beroperasi sejak tahun 1979.

Perusahaan mengolah air baku yang diambil dari sungai Cidanau berasal dari danau alam Rawa Dano dan diolah menjadi air bersih melalui Water Treatment Plant. Sebagian besar dari air bersih yang dihasilkan digunakan untuk kebutuhan industri dan sebagian lagi untuk kebutuhan kota Cilegon. Kapasitas terpasang unit pengolahan air adalah 2 liter/ detik dengan utilisasi saat ini 50% dari kapasitas terpasang.