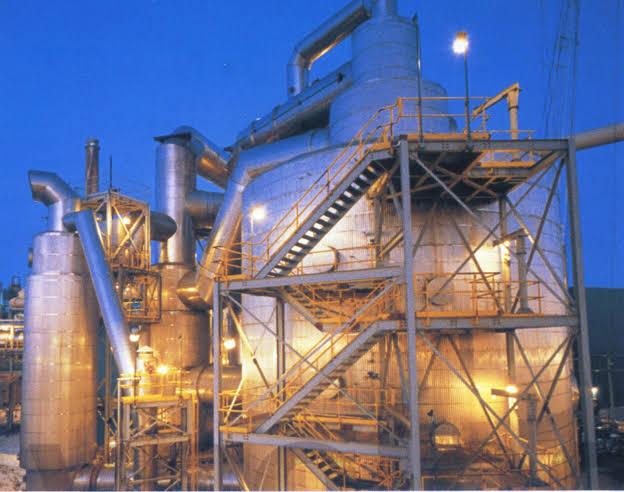

Tahukah kamu apa itu smelter dalam pertambangan? Smelter atau yang juga dikenal dengan istilah peleburan adalah proses pengolahan logam dari bijih atau bahan mentah yang diekstraksi dari tambang. Proses ini bertujuan untuk mengubah bijih yang masih mentah menjadi logam murni, yang siap digunakan untuk berbagai keperluan seperti pembuatan peralatan rumah tangga, kendaraan, hingga industri teknologi tinggi.

Smelter dapat menjadi sumber daya ekonomi yang sangat penting bagi suatu negara karena menghasilkan produk bernilai tambah tinggi dan memberikan kontribusi pada pertumbuhan ekonomi secara keseluruhan. Dalam artikel ini, team alwepo akan membahas tentang apa itu smelter, bagaimana prosesnya dilakukan, dan mengapa penting bagi industri dan masyarakat.

Apa itu Smelter?

Smelter adalah pabrik yang digunakan untuk memproses mineral dan bahan mentah menjadi logam atau paduan logam. Smelter biasanya menggunakan proses peleburan atau elektrolisis untuk memisahkan mineral dari bahan pengotor dan menghasilkan logam dalam bentuk paduan atau produk jadi.

Bagaimana Proses Smelter Dilakukan?

Proses smelter biasanya terdiri dari beberapa tahap, antara lain:

1. Persiapan Bahan Baku

Proses smelter dimulai dengan persiapan bahan baku, yaitu mineral atau bahan mentah yang akan diolah menjadi logam. Bahan baku ini biasanya diambil dari tambang atau penambangan di berbagai daerah. Sebelum diproses, bahan baku tersebut perlu dipersiapkan terlebih dahulu dengan cara dihancurkan dan diayak untuk mendapatkan ukuran butir yang seragam. Hal ini bertujuan untuk memudahkan proses pengolahan selanjutnya.

Setelah dipersiapkan, bahan baku tersebut akan diangkut ke smelter dengan menggunakan truk atau konveyor. Pada tahap ini, bahan baku tersebut belum sepenuhnya siap untuk diproses menjadi logam atau paduan logam. Oleh karena itu, tahapan persiapan bahan baku biasanya dilanjutkan dengan tahapan pengolahan yang lebih lanjut seperti peleburan atau pemurnian.

2. Pengolahan Bahan Baku

Setelah bahan baku dipersiapkan, tahap selanjutnya adalah pengolahan bahan baku. Proses pengolahan ini bertujuan untuk memisahkan mineral dari bahan pengotor dan mempersiapkannya untuk proses selanjutnya. Proses pengolahan bahan baku dilakukan dengan menggunakan berbagai teknologi dan metode yang sesuai dengan jenis mineral yang akan diolah.

Salah satu metode pengolahan bahan baku yang umum digunakan adalah metode flotasi. Metode ini menggunakan bahan kimia tertentu untuk memisahkan mineral dari bahan pengotor. Mineral yang terdapat pada bahan baku akan bereaksi dengan bahan kimia tersebut dan terpisah dari bahan pengotor. Selanjutnya, mineral yang terpisah tersebut akan diambil dan dipisahkan dari bahan kimia.

Selain itu, ada juga metode pengolahan bahan baku yang menggunakan teknologi pemisahan magnetik atau gravitasi. Teknologi ini dapat digunakan untuk memisahkan mineral berdasarkan sifat-sifat fisiknya seperti berat jenis dan kekuatan magnet.

Setelah melalui proses pengolahan, mineral yang telah terpisah dari bahan pengotor akan siap untuk diproses lebih lanjut menjadi logam atau paduan logam. Hal ini dapat dilakukan dengan menggunakan teknologi peleburan atau pemurnian yang lebih lanjut.

3 Metode Pada Tahap Pengolahan Bahan Baku Sebagai Berikut:

1. Proses Flotasi

Proses flotasi merupakan salah satu metode yang umum digunakan dalam pengolahan bahan baku pada proses smelter. Proses ini menggunakan bahan kimia tertentu untuk memisahkan mineral dari bahan pengotor. Berikut penjelasan lengkap mengenai tahapan-tahapan dalam proses flotasi:

1. Persiapan Bahan Baku

Tahap pertama dalam proses flotasi adalah persiapan bahan baku. Bahan baku yang telah diambil dari tambang atau penambangan akan dihancurkan menjadi ukuran yang lebih kecil agar lebih mudah diolah dan dipisahkan.

2. Pencampuran dengan Bahan Kimia

Setelah bahan baku dihancurkan, tahap selanjutnya adalah pencampuran dengan bahan kimia tertentu. Bahan kimia yang digunakan dapat berupa zat pengoksidasi, pengawet, atau penstabil. Bahan kimia ini akan dicampur dengan bahan baku dalam jumlah dan komposisi yang sesuai.

3. Proses Flotasi

Setelah dicampur dengan bahan kimia, bahan baku akan dimasukkan ke dalam tangki flotasi. Tangki ini dilengkapi dengan sistem aerasi yang berfungsi untuk menghasilkan gelembung udara kecil di dalamnya. Gelembung udara tersebut akan melekat pada partikel mineral dan memisahkannya dari bahan pengotor.

Mineral yang telah terpisah kemudian akan membentuk busa di permukaan tangki flotasi. Busa tersebut akan diambil dan dipisahkan dari bahan kimia. Mineral yang terdapat dalam busa tersebut kemudian akan diolah lebih lanjut untuk menjadi logam atau paduan logam.

4. Pemurnian

Setelah proses flotasi selesai, mineral yang telah terpisah dari bahan pengotor akan melalui proses pemurnian. Proses ini bertujuan untuk memastikan bahwa mineral yang dihasilkan benar-benar murni dan bebas dari pengotor. Pemurnian dilakukan dengan menggunakan teknologi dan metode yang sesuai dengan jenis mineral yang akan diolah.

Proses flotasi merupakan salah satu metode yang efektif untuk memisahkan mineral dari bahan pengotor. Namun, perusahaan smelter harus memperhatikan metode dan teknologi yang digunakan dalam proses flotasi agar dapat menghasilkan produk yang berkualitas tinggi. Selain itu, bahan kimia yang digunakan dalam proses flotasi juga harus dipilih dengan hati-hati agar tidak merusak lingkungan dan kesehatan manusia.

2. Proses pemisahaan menggunakan magnetik

Proses teknologi pemisahan magnetik merupakan salah satu metode untuk memisahkan mineral dari pengotor pada bahan baku yang akan diolah di smelter. Proses ini bekerja dengan menggunakan gaya tarik magnet yang diterapkan pada bahan baku yang mengandung mineral yang memiliki sifat magnetik.

Berikut adalah tahapan dalam proses teknologi pemisahan magnetik:

1. Penghancuran

Tahap awal dalam proses ini adalah penghancuran bahan baku yang akan dipisahkan. Penghancuran ini bertujuan untuk memperkecil ukuran partikel bahan baku dan memudahkan proses pemisahan selanjutnya.

2. Pemisahan

Setelah bahan baku dihancurkan, tahap selanjutnya adalah pemisahan dengan menggunakan magnet. Bahan baku yang mengandung mineral magnetik akan tertarik dan melekat pada permukaan magnet, sementara pengotor akan terpisah.

3. Pembersihan

Tahap pembersihan dilakukan untuk memisahkan mineral magnetik yang telah tertarik pada permukaan magnet dari magnet itu sendiri. Hal ini dilakukan dengan cara menghapus lapisan mineral magnetik yang telah menempel pada magnet, sehingga magnet dapat digunakan kembali.

4. Pengeringan

Tahap terakhir dalam proses pemisahan magnetik adalah pengeringan. Mineral magnetik yang telah dipisahkan harus dikeringkan agar tidak teroksidasi atau terkontaminasi oleh air sebelum diproses lebih lanjut di smelter.

Proses pemisahan magnetik dapat digunakan pada berbagai jenis bahan baku, seperti bijih besi, nikel, dan mangan. Metode ini dianggap efektif karena mampu memisahkan mineral dengan keakuratan yang tinggi dan biaya produksi yang relatif rendah.

3. Proses pemisahaan menggunakan sistem gravitasi

Proses teknologi pemisahan gravitasi adalah salah satu metode pemisahan mineral dari pengotor pada bahan baku yang akan diolah di smelter. Metode ini menggunakan perbedaan berat jenis dari mineral dan pengotor untuk memisahkan keduanya.

Berikut adalah tahapan dalam proses teknologi pemisahan gravitasi:

1. Pengolahan bahan baku

Bahan baku yang akan dipisahkan melalui metode gravitasi pertama-tama diproses untuk memperkecil ukuran partikel dan memudahkan proses pemisahan. Pengolahan bahan baku dilakukan dengan cara menghancurkan atau menghaluskan bahan baku tersebut.

2. Pemisahan

Setelah bahan baku diolah, tahap selanjutnya adalah pemisahan. Pada tahap ini, bahan baku yang telah diolah diumpankan ke dalam sebuah alat pemisah, seperti meja gemetar (shaking table) atau spiral concentrator. Mineral yang memiliki berat jenis yang lebih besar akan terpisah dan tertinggal pada bagian bawah alat pemisah, sementara pengotor akan terangkat ke atas.

3. Pembersihan

Tahap pembersihan dilakukan untuk memastikan bahwa mineral yang telah terpisah dari pengotor benar-benar bersih dan siap untuk diolah lebih lanjut di smelter. Hal ini dilakukan dengan cara mencuci mineral dengan air atau bahan kimia untuk menghilangkan sisa pengotor yang masih menempel.

4. Pengeringan

Tahap terakhir dalam proses pemisahan gravitasi adalah pengeringan. Mineral yang telah dipisahkan dari pengotor harus dikeringkan agar tidak teroksidasi atau terkontaminasi oleh air sebelum diproses lebih lanjut di smelter.

Proses pemisahan gravitasi efektif digunakan untuk memisahkan mineral dengan perbedaan berat jenis yang cukup signifikan, seperti emas, timah, dan bijih besi. Metode ini dianggap sebagai metode pemisahan yang relatif mudah dan murah karena tidak membutuhkan bahan kimia tambahan atau peralatan yang mahal.

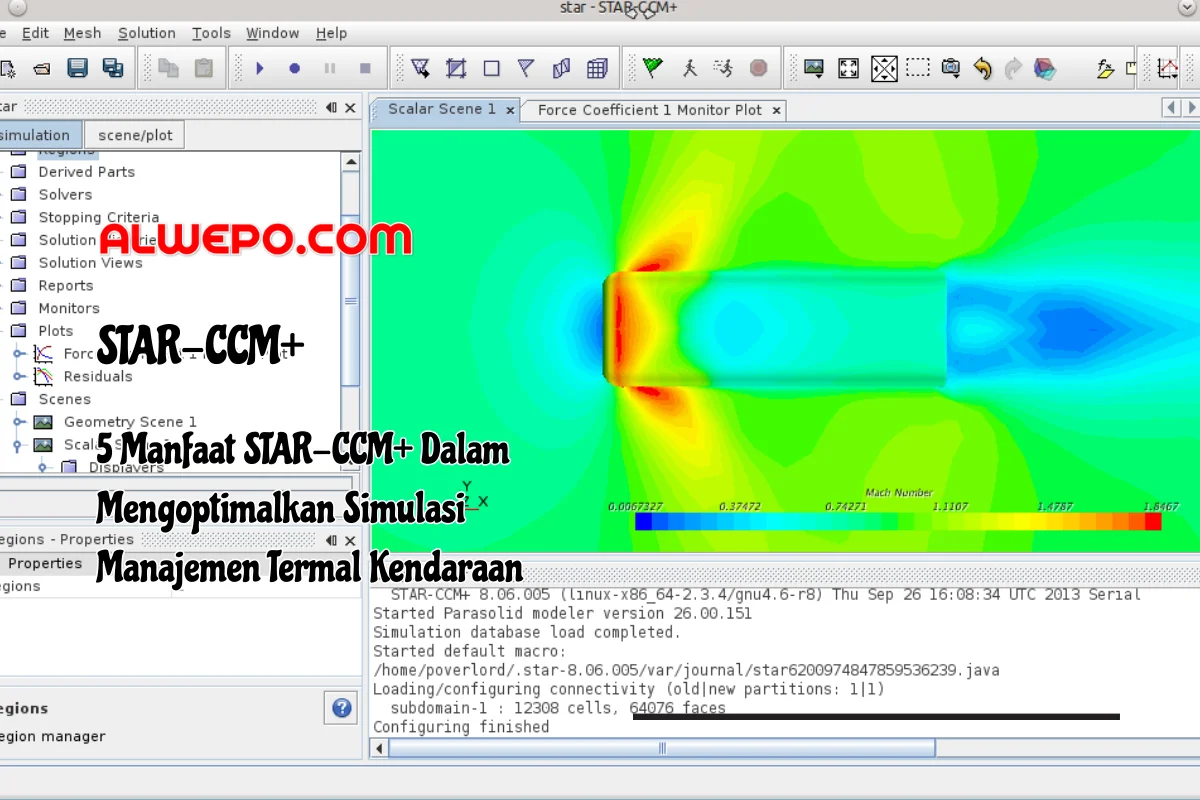

3. Peleburan atau Elektrolisis

Setelah bahan baku diolah, tahap selanjutnya adalah proses peleburan atau elektrolisis. Proses peleburan biasanya dilakukan dengan memanaskan bahan baku dalam suhu yang sangat tinggi sehingga mineral dapat meleleh dan dipisahkan dari bahan pengotor. Sedangkan proses elektrolisis menggunakan listrik untuk memisahkan mineral dari bahan pengotor.

Proses Elektrolisis

Metode elektrolisis adalah proses kimia di mana zat kimia diubah menjadi bahan yang berbeda dengan bantuan arus listrik. Tahapan elektrolisis terdiri dari beberapa langkah. Pertama, bahan yang akan diubah dimasukkan ke dalam larutan elektrolit atau cairan konduktor listrik yang dapat menghantarkan arus listrik. Selanjutnya, bahan tersebut dibagi menjadi dua elektroda, yaitu anoda dan katoda. Elektroda ini kemudian disambungkan ke sumber listrik dan arus listrik dialirkan melalui elektroda.

Pada tahap ini, ion-ion positif atau kation akan bergerak ke katoda, sedangkan ion-ion negatif atau anion akan bergerak ke anoda. Ketika ion-ion tersebut bertemu dengan elektroda, mereka akan kehilangan atau mendapatkan elektron, tergantung pada polaritas elektroda. Proses ini disebut reduksi untuk elektroda katoda dan oksidasi untuk elektroda anoda.

Ketika ion-ion positif atau kation mendapatkan elektron, mereka menjadi netral dan mengendap di elektroda. Proses ini menghasilkan logam murni pada elektroda katoda. Sedangkan pada elektroda anoda, logam tersebut melepaskan elektron dan membentuk senyawa dengan ion-ion negatif atau anion. Senyawa ini kemudian mengendap di elektroda anoda. Tahap terakhir adalah mengambil hasil dari elektroda dan mengolahnya menjadi produk yang diinginkan. Metode elektrolisis digunakan dalam proses pemurnian logam, pembuatan baterai, dan produksi bahan kimia industri.

4. Pemurnian

Setelah proses peleburan atau elektrolisis selesai dilakukan, tahap selanjutnya adalah pemurnian logam. Proses ini bertujuan untuk menghilangkan kandungan pengotor dalam logam dan membuatnya lebih murni.

5. Pengecoran

Setelah proses pemurnian selesai dilakukan, tahap selanjutnya adalah pengecoran logam. Logam yang sudah dipurnakan kemudian dicetak menjadi produk jadi sesuai dengan kebutuhan industri atau masyarakat.

Jenis-Jenis Smelter

Berikut adalah beberapa jenis smelter yang umum digunakan:

1. Smelter Besi (Iron Smelter)

Smelter besi digunakan untuk mengolah bijih besi menjadi besi mentah atau pig iron. Proses pengolahan bijih besi melalui smelter besi menggunakan teknologi reduksi langsung dengan bantuan kokas sebagai bahan bakar dan pemanas.

2. Smelter Tembaga (Copper Smelter)

Smelter tembaga digunakan untuk mengolah bijih tembaga menjadi logam tembaga yang murni. Proses pengolahan bijih tembaga melalui smelter tembaga menggunakan teknologi peleburan dengan bantuan oksigen yang diinjeksikan ke dalam tungku peleburan.

3. Smelter Nikel (Nickel Smelter)

Smelter nikel digunakan untuk mengolah bijih nikel menjadi logam nikel yang murni. Proses pengolahan bijih nikel melalui smelter nikel menggunakan teknologi peleburan dengan bantuan oksigen atau fluorida yang diinjeksikan ke dalam tungku peleburan.

4. Smelter Aluminium (Aluminum Smelter)

Smelter aluminium digunakan untuk mengolah bauksit menjadi logam aluminium yang murni. Proses pengolahan bauksit melalui smelter aluminium menggunakan teknologi elektrolisis dengan bantuan elektrolit dan arus listrik.

5. Smelter Emas (Gold Smelter)

Smelter emas digunakan untuk mengolah bijih emas menjadi logam emas yang murni. Proses pengolahan bijih emas melalui smelter emas menggunakan teknologi peleburan dengan bantuan gas atau oksigen yang diinjeksikan ke dalam tungku peleburan.

6. Smelter Perak (Silver Smelter)

Smelter perak digunakan untuk mengolah bijih perak menjadi logam perak yang murni. Proses pengolahan bijih perak melalui smelter perak menggunakan teknologi peleburan dengan bantuan gas atau oksigen yang diinjeksikan ke dalam tungku peleburan.

Perbedaan Jenis Smelter

Meskipun masing-masing jenis smelter memiliki fungsi yang sama, yaitu mengubah bahan mentah menjadi logam murni, namun terdapat beberapa perbedaan antara jenis smelter satu dengan yang lainnya.

Pertama, perbedaan terletak pada bahan baku yang dapat diolah. Smelter pirometalurgi dapat mengolah bahan mentah berupa bijih sulfida sedangkan smelter hidrometalurgi dapat mengolah bahan mentah yang berupa bijih oksida atau sulfida.

Kedua, proses pengolahan bahan mentah pada smelter pirometalurgi melibatkan proses pembakaran pada suhu tinggi untuk mengubah bijih menjadi logam murni, sedangkan pada smelter hidrometalurgi, proses pengolahan bahan mentah melibatkan reaksi kimia dengan menggunakan cairan kimia.

Ketiga, perbedaan pada jenis logam yang dihasilkan. Smelter pirometalurgi umumnya digunakan untuk mengolah bijih tembaga, sementara smelter hidrometalurgi digunakan untuk menghasilkan nikel, kobalt, dan logam-logam lainnya.

Keempat, smelter listrik berbeda dengan smelter pirometalurgi dan hidrometalurgi karena menggunakan energi listrik sebagai sumber energi untuk mengubah bahan mentah menjadi logam murni. Smelter jenis ini biasanya digunakan untuk menghasilkan aluminium, ferrokrom, dan feronikel.

Kelima, smelter plasma adalah jenis smelter yang menggunakan energi plasma untuk mengubah bahan mentah menjadi logam murni. Smelter jenis ini biasanya digunakan untuk mengolah limbah elektronik dan menghasilkan logam-logam yang dapat didaur ulang seperti tembaga, aluminium, dan logam-logam berharga lainnya.

Mengapa Smelter Penting?

Smelter sangat penting bagi industri dan masyarakat karena:

1. Memperoleh Logam yang Dibutuhkan

Smelter memungkinkan kita untuk memperoleh logam yang dibutuhkan untuk berbagai keperluan, seperti pembuatan mobil, pesawat, peralatan medis, dan lain sebagainya.

2. Menciptakan Peluang Kerja

Industri smelter menciptakan banyak peluang kerja bagi masyarakat, baik langsung maupun tidak langsung. Hal ini dapat meningkatkan taraf hidup masyarakat dan mengurangi tingkat pengangguran.

3. Meningkatkan Ekonomi

Smelter dapat memberikan kontribusi positif terhadap perekonomian suatu negara, baik melalui penjualan logam hasil olahannya maupun melalui pajak dan royalti yang diperoleh dari perusahaan smelter. Hal ini dapat meningkatkan pendapatan negara dan membantu membiayai proyek pembangunan infrastruktur, pendidikan, dan kesehatan.

Selain itu, industri smelter juga dapat membantu meningkatkan nilai tambah produk dalam negeri dan mengurangi ketergantungan terhadap impor logam dari luar negeri. Dengan adanya industri smelter yang kuat, suatu negara dapat menghasilkan produk logam berkualitas tinggi dan lebih bersaing di pasar global.

Namun, perlu diingat bahwa industri smelter juga memiliki dampak negatif terhadap lingkungan jika tidak dielola dengan baik. Limbah yang dihasilkan dari proses peleburan dan pemurnian logam dapat mencemari lingkungan dan membahayakan kesehatan manusia. Oleh karena itu, perusahaan smelter harus mematuhi standar lingkungan yang ketat dan melakukan pengelolaan limbah yang efektif untuk menjaga keberlanjutan lingkungan hidup.

Smelter di Indonesia

Indonesia adalah salah satu negara dengan potensi sumber daya mineral yang besar dan beragam, seperti nikel, tembaga, emas, dan lain sebagainya. Oleh karena itu, Indonesia memiliki banyak perusahaan smelter yang beroperasi di berbagai daerah, seperti Sulawesi, Kalimantan, dan Papua.

Namun, industri smelter di Indonesia juga menghadapi beberapa tantangan, seperti kebijakan pemerintah yang belum konsisten dalam pengelolaan sumber daya mineral, biaya produksi yang tinggi, dan kurangnya infrastruktur yang memadai di beberapa daerah. Oleh karena itu, pemerintah dan industri smelter perlu bekerja sama untuk mengatasi tantangan tersebut dan memaksimalkan potensi industri smelter di Indonesia.

Daftar Smelter Terbesar di Indonesia

Di Indonesia, terdapat beberapa smelter terbesar yang beroperasi di berbagai daerah. Berikut adalah daftar smelter terbesar di Indonesia:

1. PT Freeport Indonesia

PT Freeport Indonesia merupakan perusahaan tambang emas dan tembaga terbesar di Indonesia yang beroperasi di Papua. Perusahaan ini memiliki smelter yang dapat memproses hingga 2,2 juta ton tembaga per tahun.

2. PT Indonesia Asahan Aluminium (Inalum)

PT Inalum adalah perusahaan produsen aluminium terbesar di Indonesia yang beroperasi di Sumatera Utara. Perusahaan ini memiliki smelter yang dapat memproses 300.000 ton alumina per tahun.

3. PT Vale Indonesia Tbk

PT Vale Indonesia Tbk merupakan perusahaan tambang nikel terbesar di Indonesia yang beroperasi di Sulawesi. Perusahaan ini memiliki smelter yang dapat memproses hingga 72.000 ton nikel per tahun.

4. PT Smelting

PT Smelting adalah perusahaan smelter yang beroperasi di Gresik, Jawa Timur. Perusahaan ini merupakan joint venture antara Mitsubishi Corporation dan PT Freeport Indonesia. Smelter ini dapat memproses hingga 500.000 ton tembaga per tahun.

5. PT Aneka Tambang Tbk (Antam)

PT Antam adalah perusahaan pertambangan terbesar di Indonesia yang beroperasi di Sulawesi dan Kalimantan. Perusahaan ini memiliki smelter yang dapat memproses nikel, emas, dan logam mulia lainnya.

6. PT Krakatau Steel

PT Krakatau Steel adalah produsen baja terbesar di Indonesia yang beroperasi di Banten. Perusahaan ini memiliki smelter yang dapat memproses besi kasar menjadi baja dengan kapasitas 3,15 juta ton per tahun.

7. PT Nusantara Smelting Corporation

PT Nusantara Smelting Corporation merupakan perusahaan smelter yang beroperasi di Gresik, Jawa Timur. Perusahaan ini dapat memproses konsentrat tembaga menjadi anoda tembaga dengan kapasitas 300.000 ton per tahun.

Daftar smelter terbesar di Indonesia ini merupakan bukti bahwa industri smelter memiliki peran penting dalam pengolahan sumber daya mineral menjadi logam atau paduan logam. Namun, perlu diingat bahwa pengelolaan smelter harus dilakukan dengan baik dan mematuhi standar lingkungan yang ketat untuk menjaga keberlanjutan lingkungan hidup.

Kesimpulan

Smelter adalah industri yang penting dalam pengolahan mineral menjadi logam atau paduan logam. Proses smelter melibatkan beberapa tahap, antara lain persiapan bahan baku, pengolahan bahan baku, peleburan atau elektrolisis, pemurnian, dan pengecoran.

Industri smelter dapat memberikan kontribusi positif terhadap perekonomian suatu negara, seperti meningkatkan pendapatan negara, menciptakan peluang kerja, dan meningkatkan nilai tambah produk dalam negeri. Namun, industri smelter juga memiliki dampak negatif terhadap lingkungan jika tidak dielola dengan baik. Indonesia memiliki potensi sumber daya mineral yang besar dan beragam, namun juga menghadapi beberapa tantangan dalam mengembangkan industri smelter. Oleh karena itu, pemerintah dan industri smelter perlu bekerja sama untuk memaksimalkan potensi industri smelter di Indonesia.

Leave a Reply

View Comments